Im folgenden Artikel beschreibt Enno, ein Mitglied der KreativKellerei, wie die Maschinen und Werkzeuge in der KreativKellerei genutzt wurden, um einen 16 Jahre alten Gartenzaun aus Multiplex gegen einen neuen Gartenzaun aus HPL zu ersetzen. Dabei wurden insgesamt über 24 Meter Gartenzaun im “Friesenzaun”-Stil mit 11 Elementen von je 2,2 Metern Länge und jeweils 21 Brettern in liebevoller Detailarbeit angefertigt. Das vorhandene VA-Stahlrohrgestell bildet dabei die Aufhängung für den neuen Gartenzaun.

Der 16 Jahre alte Zaun aus 15mm starken Multiplex-Streifen war im Laufe der Zeit trotz mehrfachem Neuanstrichs verwittert und zeigte oberflächlich grobe Risse. Das verwendete Plattenmaterial war zwar wasserfest verleimt, das Holz selber (Birke) ist jedoch nicht wasserfest. Durch Witterungseinflüsse waren in der obersten Deckschicht des Sperrholzes Querrisse entstanden. Dadurch kam ein Abschleifen bzw. Ausspachteln nicht in Frage. Die einzelnen Bretter des Gartenzauns waren jeweils 96mm breit und so angeordnet, dass sie in jedem Zaunfeld aufgrund ihrer unterschiedlichen Länge einen Bogen nach oben darstellten. Dafür waren die Bretter in 11 verschiedene Längen gesägt worden. Das kürzeste äußere Gartenzaun-Brett war etwa 560mm lang, das Längste in der Mitte ca. 640mm. Jedes Brett war mit vier Spaxschrauben (3mmx30mm) durch den Edelstahlrahmen verschraubt. Als konstruktiver Holzschutz waren die Bretter entlang der Kanten oben und unten etwa 15 Grad schräg gesägt. Damit entstand unten eine Tropfkante, die verhindern sollte, dass Regenwasser über die Stirnseite eindringt.

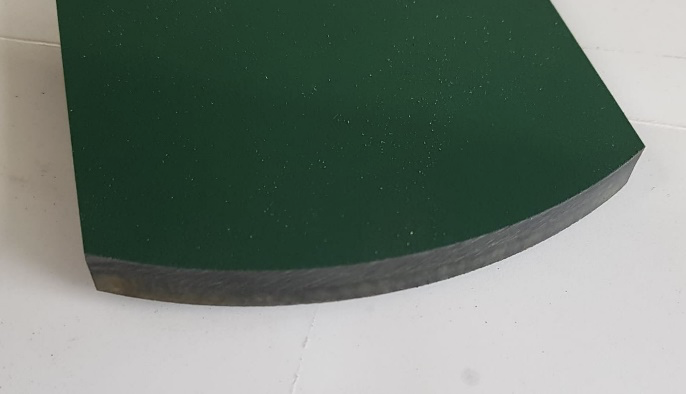

Um eine lange Haltbarkeit für den neuen Zaun zu erreichen, wurde als Material HPL (High Pressure Laminate – ein extrem beständiges unter Hochdruck verpresstes Laminat) in 10mm Stärke gewählt. Die Beschichtung der Platte war beidseitig moosgrün, jedoch sind die Schnittkanten mit der Materialfarbe sichtbar. Bei der Konstruktion mit der 3D-Software “SpaceClaim 2022 R1” stellte sich heraus, dass für einen Austausch mit gleicher Größe der einzelnen Bretter, genau 2,05 ganze Platten des wetterfesten HPL-Materials benötigt worden wären. Bei einem Stückpreis von fast 1000 € pro Platte sollte unbedingt vermieden werden, für ein oder zwei Bretter noch eine ganze Platte zusätzlich kaufen zu müssen. Die Platte wurde vom Hersteller in Streifen vorgeschnitten und diese sollte anschließend in der Werkstatt auf Länge geschnitten werden. Durch die Kürzung aller Zaunbretter um ca. 10mm und dem Einsatz einer kostenlosen Optimierungssoftware aus dem Internet (https://new.optimierung-online.com/), konnte extrem wenig Verschnitt erreicht werden, der mit eigener manueller Planung nur schwierig erreicht werden konnte. Für den optimalen Einsatz der Software kann die Sägeschnittbreite angegeben werden. Das Programm liefert eine Zuschneideliste mit der Reihenfolge der einzelnen Bretter.

Bei 34 der gelieferten 36 Streifen blieb bei 3600mm Länge jeweils etwa ein Rest von 15 bis 20mm übrig. Dabei musste allerdings genau darauf geachtet werden, bei den 231 Brettern keinen Fehler im Zuschnitt zu machen. Mit mehreren Kontroll-Listen und Unterstützung von Mitgliedern der KreativKellerei wurden diese Streifen also zuerst einmal auf Länge geschnitten. Um nicht hundertfach den Sägeanschlag verstellen zu müssen, wurden für den Längenanschlag „Reiter“ angefertigt, die mit einer fest eingestellten Queranschlag von 700mm die verschiedenen Längen abbilden. Die Reiter und die Bretter bekamen einfach identische Nummern. Damit wurde nach Liste zugeschnitten.

Am Schluss gab es 11 verschiedene Stapel mit insgesamt 231 Brettern. Auf das Schrägschneiden konnte man bei HPL verzichten, weil es absolut wetterfest ist. Auf die Rundung am oberen Ende sollte aber nicht verzichtet werden. Aufgrund des relativ harten Materials ist die Arbeit mit der Fräse sehr zeitaufwändig, da langsam gefräst werden müsste. Am schnellsten geht das mit der Kreissäge! Dafür wurde eine Halterung mit zwei Schnellspannern gebastelt.

Dort wurden die Bretter eingelegt und Durch Rotation an einem Drehpunkt rund geschnitten. Das geht, weil der Teil, der normalerweise das Sägeblatt einklemmen würde sofort wegplatzt. Die Schnittkante wäre ohne bereits Nacharbeit brauchbar gewesen (siehe Foto), wurde aber trotzdem noch beidseitig angefast. Jetzt fehlten für die Befestigung noch 924 Befestigungslöcher mit Gewinde. Aufgrund der Härte und Sprödigkeit von HPL ist die Befestigung mit Spax- oder Blechschrauben nicht ideal, daher wurde auf Gewinde gesetzt. Die Bohrungen für die M4-Gewinde wurden mit der CNC-Fräse eingebracht. Weil die beiden Bohrungsreihen mehr als 500mm auseinanderlagen und die Fräse nicht mehr Arbeitsbereich hat, hilft ein angefertigtes ein Distanzbrett. Das CNC-Programm für die Fräse enthielt nur zwei Bohrungen. Jedes Brett wurde einmal mit und einmal ohne Distanzbrett 9mm tief gebohrt.

Das Lochraster stimmt mit dem am Stahlrahmen des Zauns überein. Die Gewinde wurden von Hand mit einem Akkuschrauber sehr gefühlvoll gebohrt. Dann mussten noch alle Bretter gefast werden. Das ging relativ schnell, weil für das Projekt ein Fräser angeschafft wurde, der Ober- und Unterseite in einem Arbeitsgang anfast (Foto). Der Fräser muss dafür nur sehr genau eingestellt werden.

Die Zaunfelder wurden für den Umbau einzeln abmontiert. Die Multiplexbretter wurden abgeschraubt und die HPL-Streifen mit M4x25mm Linsenkopfschrauben aus Edelstahl wieder angebaut.

Das Zaungerüst ist der Grundstückskontur angepasst, darum wurden 5 der 11 Elemente mit einem Radius von 11 Metern versehen. Außerdem ist ein Element als Schwingtor vorhanden. Für dieses Element wurde am linken Pfosten ein Verschlussmechanismus konstruiert. Die Kappen sind aus Aluminium mit der CNC-Fräse hergestellt worden. Die Kappe am Tor ist drehbar und betätigt zwei Verschlussbolzen im Vierkantrohr (90x90x2 Edelstahl). Praktisch ist die Steckdose, die im Pfosten für den Anschluss eines Rasenmähers hinter einer Klappe zugänglich ist. Die Stromversorgung wurde bei der Pflasterung der Auffahrt unterirdisch realisiert. Das Tor hat zusätzlich eine diagonale Spannschraube, die einstellbar dafür sorgt, dass die beiden Bohrungen für die Verriegelung immer auf der richtigen Höhe sitzen und das Element nicht schief hängt, da es nur auf einer Seite befestigt ist.

Besonders trickreich in diesem Projekt ist die Biegung der Rechteckrohre aus Edelstahl mit 40mmx20mm Querschnitt und 2mm Dicke. Der Gartenzaun sollte sich schließlich am Grundstück anschmiegen. In Wilhelmshaven konnte keine Firme gefunden werden, die die Hohlprofile im gewünschten Radius biegen wollte bzw. konnte. Geholfen hat hier die Erinnerung an die Zeit in der Richtkolonne auf der Werft. Dort wurden die vom Schweißen verzogenen Bauteile mit Hilfe von Hydraulikpumpen, Kettenzügen und Schweißbrennern wieder gerichtet. Dabei muss man wissen, dass sich Stahl (und viele andere Metalle) nach einer wohltemperierten Hitzebehandlung über den vorherigen Zustand hinaus zusammenzieht. Das ist auch der Grund dafür, dass sich geschweißte Bauteile an den Schweißnähten zusammenziehen und verbiegen. Ohne Gewaltanwendung, nur mit Hilfe einer Autogenflamme, konnten so die Rohre in die gewünschte Form gebracht werden – und das nur durch Erhitzen an einigen Stellen im gleichen Abstand. Für die Maßhaltigkeit wurde eine Schablone gesägt, die die errechnete Bogenhöhe für 11 Meter Radius abbildete. Bereits beim ersten Versuch wurde genau der richtigen Abstand der Wärmepunkte getroffen. Die Rohre waren direkt nach dem ersten Versuch genau im richtigen Radius gebogen.

Wer mehr über dieses Projekt erfahren möchte, darf uns gerne kontaktieren. Du hast eigene Projektideen oder brauchst Unterstützung? In der KreativKellerei findest du neben hochwertigen Werkzeugen auch ganz viel Wissen und Erfahrung von engagierten Mitglieder*innen. Komm gerne an einem offenen Abend vorbei und lerne uns kennen.